Planificación Avanzada de la Calidad del Producto (APQP)

Nuestra empresa aplica los requisitos de la norma IATF 16949. En este contexto, las fallas potenciales en el proceso se detectan mediante el Análisis de Modos de Fallo y Efectos (FMEA), y se implementan las medidas de control necesarias. Los sistemas de medición se verifican mediante la aplicación del Análisis de Sistemas de Medición (MSA), y la verificación estadística se realiza utilizando el Control Estadístico de Procesos (SPC).

Proceso de Aprobación de Partes de Producción (PPAP)

Un archivo PPAP, que incluye el diagrama de flujo, FMEA, MSA, SPC, plan de calidad, formularios de control, registros de diseño, resultados de análisis/pruebas de materiales, quejas de clientes, calibración, registros de trazabilidad, reprocesos y costos de la mala calidad (PPM), puede prepararse según la demanda del cliente.

Manejo de Quejas de Clientes

Las quejas de los clientes recibidas por correo electrónico por la unidad de ventas se transfieren a la unidad de calidad. La unidad de calidad registra la queja en el sistema ERP (Canias) e investiga su causa raíz. Si es necesario, se inicia una acción correctiva y se prepara un informe 8D.

Control de Entradas

En esta etapa, los materiales comprados se someten a los controles necesarios. Los registros de control de entradas se gestionan en el sistema ERP (Canias) según el plan de calidad de entradas. Los materiales conformes se envían al almacén de materias primas, mientras que los no conformes se rechazan o se aceptan condicionalmente. Los proveedores son notificados mediante un Informe de No Conformidad.

Control de Proceso

El control de la fase de producción se realiza según el plan de calidad correspondiente y se registra en los formularios de control de calidad. Los productos no conformes se reprocesan o se descartan.

Control Final

Se realizan controles finales en los productos terminados y se registran en los formularios de control final. Los productos conformes proceden al envío, mientras que los no conformes se reprocesan o se rechazan.

Calibración

La calibración de los equipos de medición se realiza anualmente por organizaciones acreditadas y se rastrea en el sistema ERP (Canias).

Reprocesos y Costos de la Mala Calidad

Los productos identificados como desechos, devoluciones o reprocesos durante las etapas de control de entradas, control de proceso y control final se registran en el sistema ERP (Canias).

Trazabilidad

La trazabilidad se gestiona a través del ERP (Canias), rastreando los números de serie y accediendo a los registros de control de proceso y control final según los números de orden de trabajo.

Calderas Esmaltadas

Las calderas esmaltadas se utilizan para preparar y almacenar agua caliente en hogares, lugares de trabajo, hoteles y hospitales.

Estándares de Producción

- DIN EN 4753-3 (Requisitos de la Agencia Federal de Medio Ambiente de Alemania - UBA)

- Directiva Delegada de la Comisión (UE) 2015/863 (Comisión Europea de Esmaltado - EEA)

- Directiva de Eco-Diseño 2009/125/CE

Proceso de Limpieza de Superficie

Antes de aplicar el esmalte, la superficie metálica debe estar adecuadamente preparada.

Sistema de Gestión de la Calidad

| CALIDAD | 1. VENTAS Y MARKETING |

|---|---|

| 2. PRODUCCIÓN Y PLANIFICACIÓN | |

| 3. COMPRAS | |

| 4. ALMACÉN | |

| 5. ENVÍO |

Funcionamiento General del Sistema de Gestión de la Calidad

-

Sistema de gestión de calidad

-

Aseguramiento de calidad

-

Control de calidad

-

Control de entrada

-

Control de proceso

-

Control final

-

-

Aseguramiento de la Calidad / ISO 9001 / IATF 16949

APQP: Los requisitos del estándar IATF 16949 se aplican en nuestra empresa. En este contexto, los defectos que pueden ocurrir en el proceso se detectan mediante sistemas de detección de fallos y el análisis de efectos (FMEA), y se toman las medidas de control necesarias. Los sistemas de medición de nuestra empresa se verifican mediante la aplicación del Análisis de Sistemas de Medición (MSA) y la verificación estadística de las mediciones en el proceso se realiza con el Control Estadístico de Procesos (SPC).

PPAP: El archivo PPAP, que consta de diagrama de flujo, FMEA, MSA, SPC, plan de calidad, formularios de control, registros de diseño, análisis de materiales/resultados de pruebas, quejas de clientes, calibración, registros de trazabilidad, reprocesamiento y costos de mala calidad (PPM), puede ser preparado de acuerdo con la solicitud del cliente.

Contenido del Archivo PPAP;

Quejas de Clientes: Las quejas de los clientes recibidas por el departamento de ventas a través de correo electrónico se reenvían al departamento de calidad. El departamento de calidad registra la queja en el sistema ERP (Canias) e investiga la causa raíz de la queja. Si es necesario, se inicia una acción correctiva respecto a la queja y se prepara un informe 8D.

Calibración: La calibración de los equipos de medición se realiza una vez al año por organizaciones acreditadas. El seguimiento de la calibración se realiza a través del sistema ERP (Canias).

Reprocesamiento y Costos de Mala Calidad: Los productos identificados durante el control de entradas, control de procesos y control final, clasificados como desecho/retorno/reprocesamiento, se registran en el sistema ERP (Canias).

Rastreabilidad: El seguimiento de la trazabilidad se realiza a través del sistema ERP (Canias) según el número de serie y se acceden a los registros de control de procesos y control final según el número de orden de trabajo.

Quality Control

Control de Entrada: Este es el momento en el que se realizan las verificaciones necesarias para aceptar los materiales comprados. Los registros de los materiales sometidos a control de entrada según el plan de calidad de entrada también se hacen a través del sistema ERP (Canias). Como resultado del control, los materiales que cumplen con el plan de calidad de entrada se llevan al almacén de materias primas. Los materiales que no cumplen con el plan de calidad de entrada se rechazan o aceptan condicionalmente. Los materiales no conformes se informan al proveedor con el Informe de No Conformidad.

Control de Procesos: El control de los productos en la fase de producción se realiza de acuerdo con el plan de calidad correspondiente y se registra en los formularios de control de calidad. Como resultado del control, los productos que cumplen con el plan de calidad continúan el proceso. Si no cumplen con el plan de calidad, se toma una decisión de reprocesamiento o rechazo. Los productos para los cuales se ha tomado una decisión de reprocesamiento se llevan al almacén de reprocesamiento, y los rechazados se llevan al almacén de desechos.

Control Final: Se realizan verificaciones finales en los productos terminados. Se registra con formularios de control final. Los productos que son conformes después de la verificación final se envían al área de envío. Para los productos no conformes, se toma una decisión de reprocesamiento o rechazo.

Control de Calidad Según los Estándares de Producción de Calderas Esmaltadas

Las calderas esmaltadas son productos utilizados para preparar y almacenar el agua caliente que necesitamos en hogares, oficinas, hoteles y hospitales.

DIN EN 4753-3 (requisitos de la Agencia Federal Alemana para el Medio Ambiente) para la producción de calderas esmaltadas.

Directiva Delegada de la Comisión (UE) 2015/863 (Comisión Europea de Esmaltes).

La Directiva Eco-Design 2009/125/EC fue tomada como referencia.

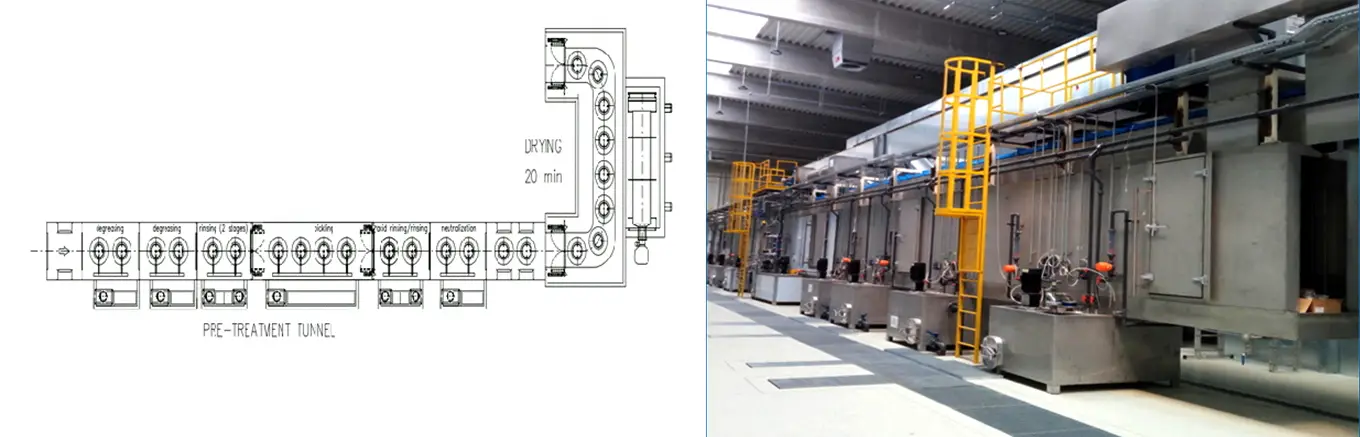

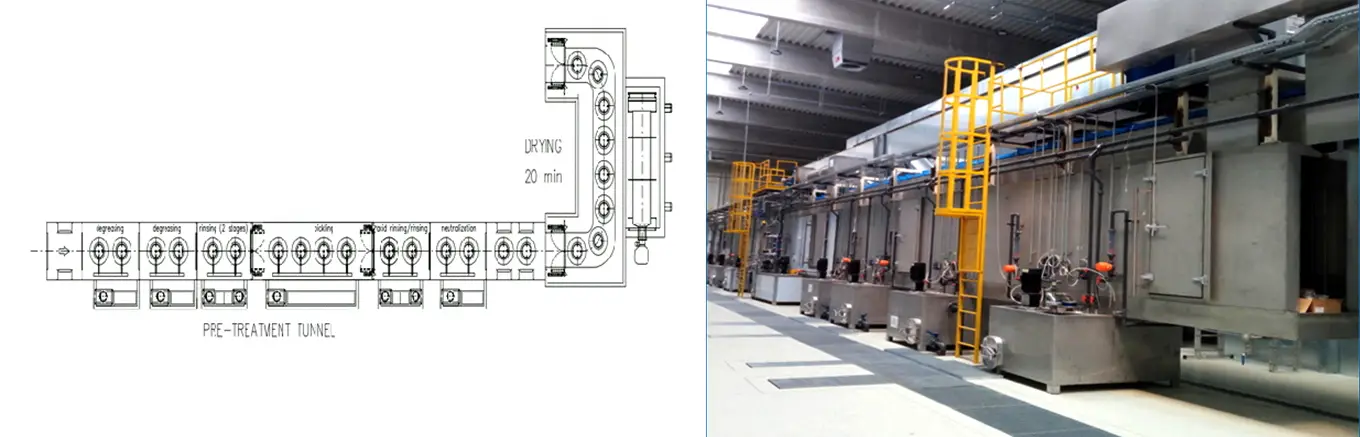

Proceso de Esmalte - Línea de Limpieza de Superficies

Antes de aplicar el esmalte, el metal sobre el cual se aplicará debe ser preparado.

La imagen aproximada del diseño previsto de la línea de limpieza de superficies y la imagen externa de la línea de limpieza de superficies son las siguientes.

Métodos de Control de Calidad en Recubrimientos de Esmalte

Pruebas de Esmalte Húmedo

Medición de Densidad Es una prueba realizada en el laboratorio de esmaltes para medir la cantidad de material por unidad de volumen del esmalte.

Prueba Bayer Es la medición de la cantidad de tamaño de grano del esmalte.

Medición del Valor de Fijación del Esmalte Tiene como objetivo medir el tiempo de flujo y fijación del esmalte.

Pruebas de Esmalte

Prueba de Resistencia al Ácido Cítrico La resistencia al ácido se determina según la deformación causada por la solución de ácido cítrico sobre el esmalte. Se realiza de acuerdo con los estándares TS EN ISO 28706-1.

Prueba de Resistencia al Agua Hirviendo Este test tiene como objetivo medir la pérdida que puede ocurrir cuando la superficie del esmalte se expone a agua caliente. Se realiza utilizando los métodos y equipos especificados en TS EN ISO 28706-2.

Prueba de Impacto Esta prueba se realiza en un banco de pruebas de impacto para determinar la fuerza de adhesión del esmalte al sustrato. Se realiza conforme a la norma TS EN 10209.

Prueba de Resistencia al Choque Térmico El propósito de esta prueba es medir el comportamiento de la superficie esmaltada bajo cambios repentinos de temperatura con pruebas sucesivas de choque térmico.

Prueba de Inocuidad Higiénica Se realiza un análisis de migración conforme a la norma DIN EN 12873-1 para determinar el riesgo de migración de sustancias que puedan representar un riesgo toxicológico en el agua.

Control de Calidad Según los Estándares de Bombas de Calor

| DECLARACIÓN DE CONFORMIDAD | DIRECTIVA | NORMAS RELACIONADAS |

|---|---|---|

| Directiva de Compatibilidad Electromagnética (EMC) | 2014/30/UE | EN 55014-1-2, EN 61000-3-11, EN 62233, EN 61000-3-12 EN 60335-1-2-40, EN 62233 EN 60204, EN 12100-1 EN 14276-1-2, EN 378-1-2-3-4 EN 14825, EN 14511, EN 14511-4, (UE) No 813/2013, UE 2016/2282:2016-11-30, EN 12102-1 EN 61000-3-3, EN 61000-3-2, ETSI EN 301 489-1 V2.2.3, ETSI EN 301 489-17 V3.2.4, EN IEC 62311, ETSI EN 300 328 V2.2.2 |

| Reglamento de Baja Tensión (LVD) | 2014/35/UE | |

| Directiva de Máquinas (MD) | 2006/42/CE | |

| Directiva de Equipos a Presión (PED) | 2014/68/UE | |

| Directiva de Ecodiseño | 2009/125/CE | |

| Etiquetado Energético | 2010/30/UE | |

| Directiva RoHS | 2011/65/UE, 2015/863 | |

| Directiva ATEX (R290) | - | |

| Reglamento de Equipos de Radio (RED) | 2013/53/UE |

| Norma / Proceso | Descripción | Reglamento |

|---|---|---|

| DIN EN 4753-3 | Requisitos de la Agencia Federal Alemana de Medio Ambiente. | Agencia Federal Alemana de Medio Ambiente, Comisión Europea de Esmaltes, Reglamentos sobre eficiencia energética para calderas esmaltadas. |

| EU 2015/863 | Directiva de la Comisión Europea de Esmaltes. | |

| Eco-Design 2009/125/EC | Reglamentos sobre eficiencia energética para calderas esmaltadas. | |

| APQP | Detección de fallos y medidas preventivas de calidad. | APQP, PPAP, Quejas de Clientes, Control de Entradas, Control de Procesos, Control Final, Calibración |

| PPAP | Archivo de aprobación para partes de producción, incluyendo pruebas de calidad. | |

| Quejas de Clientes | Registro de quejas basado en ERP y acciones correctivas. | |

| Control de Entradas | Inspección de materiales comprados antes de la aceptación. | |

| Control de Procesos | Controles de calidad durante la producción. | |

| Control Final | Inspecciones finales antes del envío. | |

| Calibración | Calibración anual de equipos por organismos acreditados. |

Tanques de Almacenaje

Tanques de Almacenaje

Calentadores Solares

Calentadores Solares

Bombas de Calor

Bombas de Calor